CMP抛光液都有哪些种类?

来源:本站 时间:2023/11/3 16:13:00 次数:

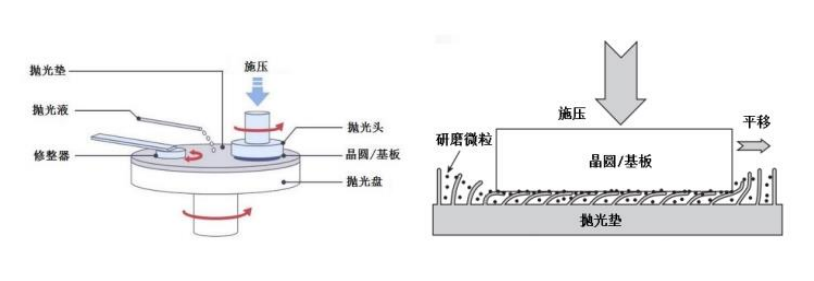

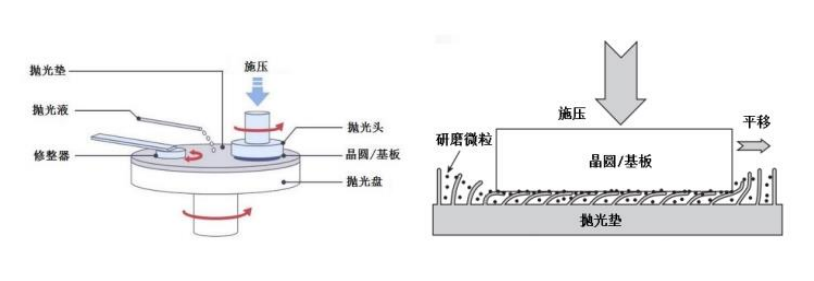

CMP又称化学机械抛光技术,是使用化学腐蚀及机械力对加工过程中的硅晶圆或其它衬底材料进行平坦化处理。其设备包括抛光、清洗、传送三大模块,其作业过程中,抛光头将晶圆待抛光面压抵在粗糙的抛光垫上,借助抛光液腐蚀、微粒摩擦、抛光垫摩擦等耦合实现全局平坦化。目前的集成电路元件普遍采用多层立体布线,因此集成电路制造的前道工艺环节要进行多次循环。在此过程中,CMP技术是集成电路(芯片)制造过程中实现晶圆表面平坦化的关键工艺,是集成电路制造中推进制程技术节点升级的重要环节。

CMP材料根据功能的不同,主要分为抛光液、抛光垫、抛光后清洗液、调节剂等。抛光垫主要作用是储存和运输抛光液、去除磨屑和维持稳定的抛光环境等;抛光液在化学机械抛光过程中可使晶圆表面产生一层氧化膜,再由抛光液中的磨粒去除,达到抛光的目的;清洗液主要用于去除残留在晶圆表面的微尘颗粒、有机物、无机物、金属离子、氧化物等杂质。

CMP材料根据功能的不同,主要分为抛光液、抛光垫、抛光后清洗液、调节剂等。抛光垫主要作用是储存和运输抛光液、去除磨屑和维持稳定的抛光环境等;抛光液在化学机械抛光过程中可使晶圆表面产生一层氧化膜,再由抛光液中的磨粒去除,达到抛光的目的;清洗液主要用于去除残留在晶圆表面的微尘颗粒、有机物、无机物、金属离子、氧化物等杂质。

其中,抛光液是一种由去离子水、磨料、PH值调节剂、氧化剂以及分散剂等添加剂组成的水溶性试剂。在抛光的过程中,抛光液中的氧化剂等成分与硅片表面材料产生化学反应,在表面产生一层化学反应薄膜,后由抛光液中的磨粒在压力和摩擦的作用下将其去除,最终实现抛光。

而事实上,CMP抛光液在集成电路领域的应用远不止晶圆抛光,半导体使用的CMP制程包括氧化层(Oxide CMP)、多晶硅(Poly CMP)、金属层(Metal CMP)。就抛光工艺而言,不同制程的产品需要不同的抛光流程,28nm制程需要12~13次CMP,进入10nm制程后CMP次数将翻倍,达到25~30次。

1.浅沟槽隔离平坦化(STI CMP)

STI浅沟槽隔离技术是用氧化物隔开各个门电路,使各门电路之间互不导通,STI CMP工艺的目标是去除填充在浅沟槽中的过量电介质,并通过在晶体管之间创建电介质隔离来分离两个相邻的有源器件区域。随着技术向先进节点的发展,由于晶体管区域之间的距离更小,对STI CMP的性能要求变得更加严格。

STI CMP的第一步最重要的工艺性能是确保氧化膜层的均匀性和尽可能少的划痕,第二步是去除剩余的氧化物并暴露活性氮化物,同时在沟槽中的氧化物产生尽可能小的凹陷。由于第二步CMP与氮化物直接接触,任何抛光划痕都可能对器件质量有害,并最终对晶圆良率造成影响。

2.层间介质平坦化(ILD CMP)

介质层是硅器件与金属层之间及金属层与金属层的电绝缘层,也称为层间介质ILD,SiO2是最为常见的层间介质,应用于做绝缘膜或隔离层,其平整度将影响后续金属层的制造。ILD CMP主要目的是平坦化ILD氧化物层,主要研磨二氧化硅(Oxide),将Oxide研磨至一定厚度,从而达到平坦化。

3.金属内介电层平坦化(IMD CMP)

随着集成电路集成度的增加,需要更多层的金属连线才能完成微处理器内各个元件间的相互连接,多层内连线在连接过程中,必须避免金属线直接接触而发生短路现象,金属层之间必须用绝缘体加以隔离,用来隔离金属层的介电材质,称为“金属间介电层”。其层间介质通常常用SiO2,因此IMD CMP)与ILD CMP过程类似。

4.多晶硅平坦化(Poly CMP)

将STI过程的沟槽加深,以CVD方式沉积氧化硅或氮化硅后,再以多晶硅作为堆积材料,用CMP去除深沟外多余的多晶硅,并以在硅晶片上及沟槽内长成的氧化硅或氮化硅膜作为CMP的抛光停止层即终点,此方法常见于沟槽电容的制造过程中。

5.金属膜抛光(Metal CMP)

在半导体工艺中常用作导线的金属有铝、钨、铜,CMP除了能将金属导线平整化以外,还能制作(两层电路)导线间连接的“接触窗”,即在两层电路间的绝缘膜上蚀刻出接触窗的凹槽,再以CVD方式将用作导线材料的金属沉积其中,最后再以CMP去除多余的金属层。Metal CMP是对金属层进行抛光,主要包括钨(W)和钨阻挡层CMP、铜(Cu)和铜阻挡层CMP、铝(Al)CMP等;

因此根据应用的不同工艺环节,可以将抛光液分为硅抛光液、铜及铜阻挡层抛光液、钨抛光液、介质层抛光液、浅槽隔离(STI)抛光液以及用于先进封装的硅通孔(TSV)抛光液等。

其中,抛光液是一种由去离子水、磨料、PH值调节剂、氧化剂以及分散剂等添加剂组成的水溶性试剂。在抛光的过程中,抛光液中的氧化剂等成分与硅片表面材料产生化学反应,在表面产生一层化学反应薄膜,后由抛光液中的磨粒在压力和摩擦的作用下将其去除,最终实现抛光。

而事实上,CMP抛光液在集成电路领域的应用远不止晶圆抛光,半导体使用的CMP制程包括氧化层(Oxide CMP)、多晶硅(Poly CMP)、金属层(Metal CMP)。就抛光工艺而言,不同制程的产品需要不同的抛光流程,28nm制程需要12~13次CMP,进入10nm制程后CMP次数将翻倍,达到25~30次。

1.浅沟槽隔离平坦化(STI CMP)

STI浅沟槽隔离技术是用氧化物隔开各个门电路,使各门电路之间互不导通,STI CMP工艺的目标是去除填充在浅沟槽中的过量电介质,并通过在晶体管之间创建电介质隔离来分离两个相邻的有源器件区域。随着技术向先进节点的发展,由于晶体管区域之间的距离更小,对STI CMP的性能要求变得更加严格。

STI CMP的第一步最重要的工艺性能是确保氧化膜层的均匀性和尽可能少的划痕,第二步是去除剩余的氧化物并暴露活性氮化物,同时在沟槽中的氧化物产生尽可能小的凹陷。由于第二步CMP与氮化物直接接触,任何抛光划痕都可能对器件质量有害,并最终对晶圆良率造成影响。

2.层间介质平坦化(ILD CMP)

介质层是硅器件与金属层之间及金属层与金属层的电绝缘层,也称为层间介质ILD,SiO2是最为常见的层间介质,应用于做绝缘膜或隔离层,其平整度将影响后续金属层的制造。ILD CMP主要目的是平坦化ILD氧化物层,主要研磨二氧化硅(Oxide),将Oxide研磨至一定厚度,从而达到平坦化。

3.金属内介电层平坦化(IMD CMP)

随着集成电路集成度的增加,需要更多层的金属连线才能完成微处理器内各个元件间的相互连接,多层内连线在连接过程中,必须避免金属线直接接触而发生短路现象,金属层之间必须用绝缘体加以隔离,用来隔离金属层的介电材质,称为“金属间介电层”。其层间介质通常常用SiO2,因此IMD CMP)与ILD CMP过程类似。

4.多晶硅平坦化(Poly CMP)

将STI过程的沟槽加深,以CVD方式沉积氧化硅或氮化硅后,再以多晶硅作为堆积材料,用CMP去除深沟外多余的多晶硅,并以在硅晶片上及沟槽内长成的氧化硅或氮化硅膜作为CMP的抛光停止层即终点,此方法常见于沟槽电容的制造过程中。

5.金属膜抛光(Metal CMP)

在半导体工艺中常用作导线的金属有铝、钨、铜,CMP除了能将金属导线平整化以外,还能制作(两层电路)导线间连接的“接触窗”,即在两层电路间的绝缘膜上蚀刻出接触窗的凹槽,再以CVD方式将用作导线材料的金属沉积其中,最后再以CMP去除多余的金属层。Metal CMP是对金属层进行抛光,主要包括钨(W)和钨阻挡层CMP、铜(Cu)和铜阻挡层CMP、铝(Al)CMP等;

因此根据应用的不同工艺环节,可以将抛光液分为硅抛光液、铜及铜阻挡层抛光液、钨抛光液、介质层抛光液、浅槽隔离(STI)抛光液以及用于先进封装的硅通孔(TSV)抛光液等。

上一条:电解抛光常见问题

下一条:如何使用抛光液来得到更好的加工

微信扫码咨询